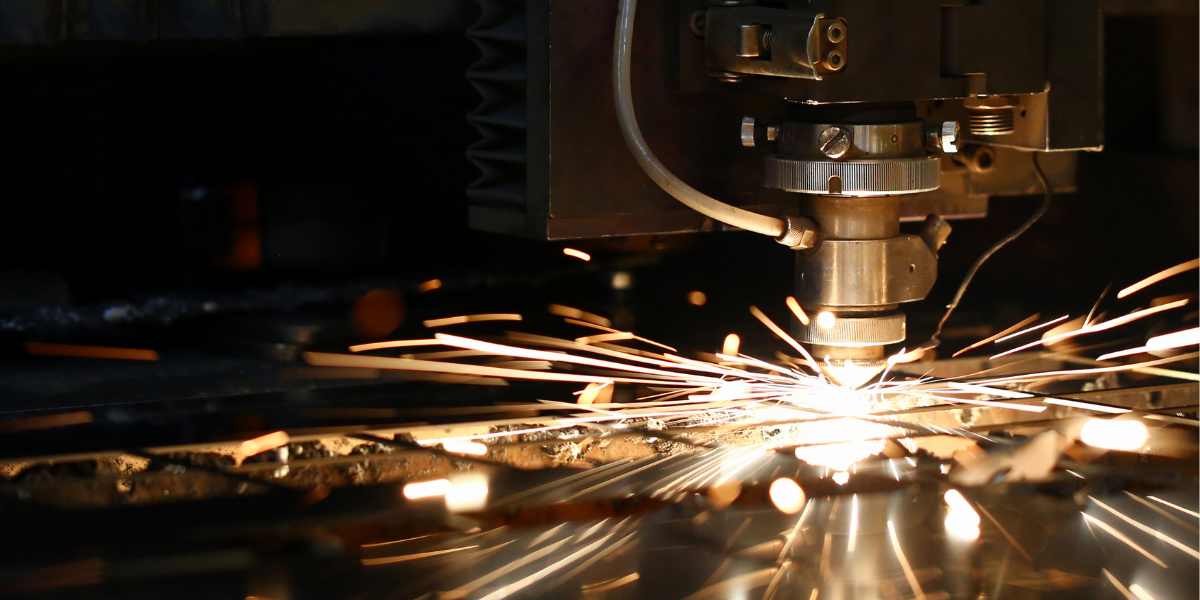

In diesem Blogbeitrag erkunden wir verschiedene Anwendungen und entscheidende Parameter, die den Einsatz von Lasern in der Mikromaterialbearbeitung vorantreiben. Vom Markieren und Gravieren bis hin zum Schneiden von Deckgläsern für Smartphones – begleiten Sie uns auf eine Reise durch die Feinheiten der Lasertechnologie und ihre transformative Wirkung auf die moderne Fertigung.

Anwendungen der Mikromaterialbearbeitung

Die Herausforderungen bei der Bearbeitung dünner und spröder Materialien wie Glas, Halbleitern und Keramik sind hoch. Die Mikromaterialbearbeitung umfasst eine Vielzahl von Fertigungsschritten in verschiedenen Industriezweigen, die diesen komplexen Anforderungen gerecht werden. Einige bemerkenswerte Beispiele sind:

- Markieren und gravieren

- Schneiden von Deckgläsern für Smartphones

- Bohren von Durchgangslöchern (Vias) in Leiterplatten (PCB)

- Trennen flexibler OLED Displays von Glassubstraten (lift-off)

- Ausglühen von amorphem Silizium zur Herstellung von polykristallinem Silizium

- Ablation und Passivierung bei der Herstellung von Photovoltaik-Zellen

Werden Laser in der Mikromaterialbearbeitung eingesetzt, müssen verschiedene Parameter betrachtet werden. Sie alle können die Effizienz und Präzision des Prozesses beeinflussen:

Schlüsselparameter der Laser-Mikromaterialbearbeitung

- Wellenlänge: Gibt Energieabsorption, Transmission und Reflektion in den jeweiligen Materialien vor; UV-Laser sind vor allem aufgrund ihrer hohen Absorptionsrate beliebt.

- Durchschnittliche Leistung: Nimmt direkten Einfluss auf den Durchsatz im Prozess, da die Leistung die Bearbeitungsgeschwindigkeit bestimmt.

- Laserleistungsstabilität: Gewährleistet die gleichbleibend hohe Fertigungsqualität im Prozess.

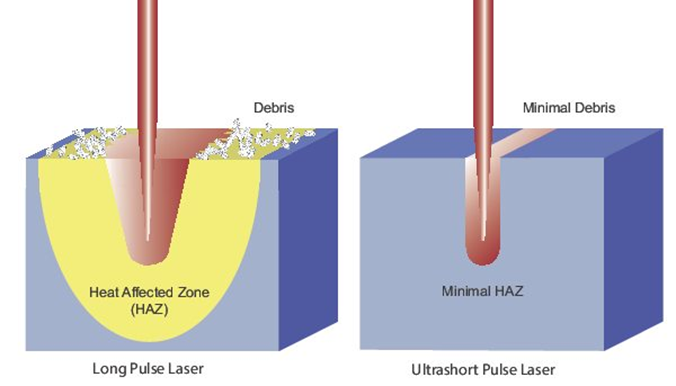

- Pulsdauer: Sie ist kritisch, um die gewünschten Effekte bei minimalem Wärmeeintrag zu erzielen. Dabei gelingen saubere und effizientere Prozesse am besten bei einer kürzeren Pulsdauer. Die lokale Absorption der Laserenergie sowohl in Hinblick auf Zeit (kurzer Puls) und Raum (Strahlfokus) heißt, dass sich die Wärme nicht auf die Umgebung verteilt. Sprich die sogenannte Wärmeeintragszone (WEZ oder engl HAZ – Heat Affected Zone) soll so klein als möglich sein.

Aus diesem Grund werden häufig Laser mit sehr kurzer Pulsdauer im Bereich von ns, ps und fs verwendet. Einfach gesagt, erledigt der Puls eines Femtosekundenlasers mit einer Energie von 1uJ mehr Arbeit als der 1uJ Puls eines Mikrosekundenlasers, gleichzeitig arbeitet er sauberer. Die hohe Effizienz eines Ultrakurzpulslasers ermöglicht es, dass die Pulsenergie selbst auf einem relativ niedrigen Niveau im µJ-Bereich gehalten werden kann. - Ein hoher Durchsatz im Prozess wird durch die Erhöhung der Wiederholraten auf hunderte kHz oder MHz erzielt, wodurch die durchschnittliche Leistung ansteigt. Zusätzlich zu der geringeren WEZ erlauben es Pico- und Femtosekundenlaser auch, transparente Materialien zu bearbeiten. Über die Verbesserung bestehender Verfahren hinaus, wird die Technologie damit zum Wegbereiter für neue Verfahren.

Aus diesem Grund werden häufig Laser mit sehr kurzer Pulsdauer im Bereich von ns, ps und fs verwendet. Einfach gesagt, erledigt der Puls eines Femtosekundenlasers mit einer Energie von 1uJ mehr Arbeit als der 1uJ Puls eines Mikrosekundenlasers, gleichzeitig arbeitet er sauberer. Die hohe Effizienz eines Ultrakurzpulslasers ermöglicht es, dass die Pulsenergie selbst auf einem relativ niedrigen Niveau im µJ-Bereich gehalten werden kann.

Ein hoher Durchsatz im Prozess wird durch die Erhöhung der Wiederholraten auf hunderte kHz oder MHz erzielt, wodurch die durchschnittliche Leistung ansteigt. Zusätzlich zu der geringeren WEZ erlauben es Pico- und Femtosekundenlaser auch, transparente Materialien zu bearbeiten. Die Technologie wird so zu einem Wegbereiter für neue Verfahren und nicht nur zur Verbesserung bestehender Verfahren.

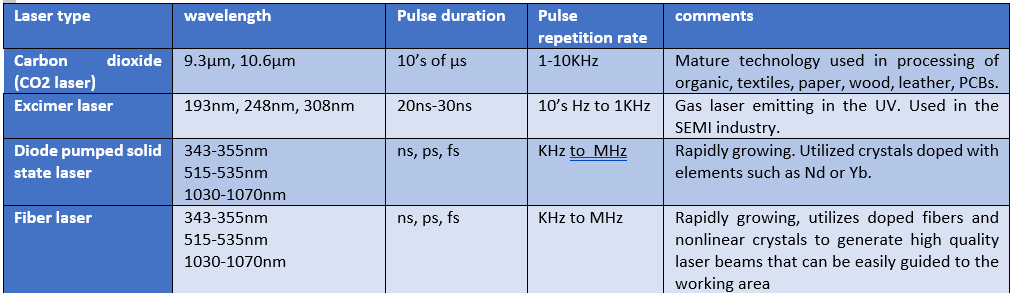

Die folgende Tabelle zeigt die Lasertypen, die in der Mikromaterialbearbeitung verwendet werden.

Prozesse und Prozessüberwachung

Die Industrie hat die Chancen der Technologie erkannt und sucht nach immer neuen Anwendungs- und Optimierungsmöglichkeiten. Dementsprechend forschen und entwickeln zahlreiche Unternehmen, wie sich die Laserparameter dahingehend optimieren lassen. Entscheidend dafür ist die zuverlässige Messung der Laserleistung, insbesondere bei anspruchsvollen Anwendungen zur Bearbeitung harter Materialien wie Glas oder Keramiken. Ophir ist bei der Entwicklung von Sensoren führend, die auf die verschiedenen Laserbedingungen zugeschnitten sind. Sie erleichtern die präzise Prozesskontrolle und ermöglichen die Entwicklung modernster Mikrobearbeitungsverfahren.

Die Lasermikromaterialbearbeitung steht an der Spitze der modernen Fertigung. Sie treibt Innovation und Effizienz in einem breiten Spektrum von Branchen voran. Die vielfältigen Ophir Lösungen zur Messung kritischer Laserparameter ermöglichen es den Unternehmen, das gesamte Potenzial der Lasertechnologie auszuschöpfen und sich den Anforderungen des digitalen Zeitalters zu stellen.

Leave a Reply

Ihre Mailadresse wird nicht veröffentlicht. Pflichtfelder sind mit * markiert.