現代において、積層造形がどれほどの付加価値を提供し、加工産業の姿を変えたかについては議論の余地はありません。積層造形は、より特殊な素材による、より顧客ニーズにあった製品の製造を可能にします。最終的には従来よりもローカライズされ、迅速な流通ネットワークにも貢献するでしょう。

しかし、積層造形に関連する技術には課題もあります。積層造形への投資は主に前工程における機器や処理に対して行われ、知的財産保護への懸念を生みだしています。積層造形は未だに作業者への負担が大きいプロセスです。また、積層造形の応用によって量産レベルの生産が可能になるまでには、まだ解決すべき課題が残されています。現段階では製品が比較的高価になりがちです。しかし、この優れた技術の発展に伴い、これらのハードルはすぐに乗り越えていけるはずです .

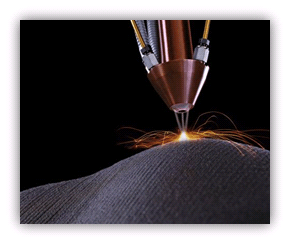

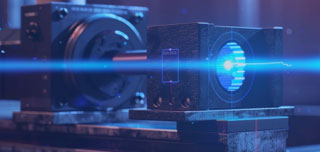

積層造形レーザーとは

積層造形に関連した何百もの変数の中で、システム内で使用するレーザー関連の変数も多数あります。製造用レーザーは平均よりもやや高い出力のレーザーですが、特有の課題もあります。レーザーは、ガルバノミラーシステムの制御によって複数のビームへの分割が可能です。そして加工領域にたどり着くまでに複数の透過光学レンズを通り抜けます。これにより、レーザーおよびレーザービーム関連の変数の取り扱いが問題となる可能性があります。

計測可能なレーザーパフォーマンスの特性は多岐にわたります。レーザーライフサイクルの異なったステージにおいて、これらの計測値が重要となります。

• レーザー出力は全ステージを理解する上で重要です。製品生産時とメインテナンス動作時双方を含む、生産段階でのレーザー光源の開発および統合。システムの一部を計測することで、レーザー出力をリアルタイムで計測するシステムも導入されるでしょう。これは重要な情報ではありますが、作業現場でのレーザー出力の測定が最重要です。これは、その出力が加工プロセスと直接相関するからです。

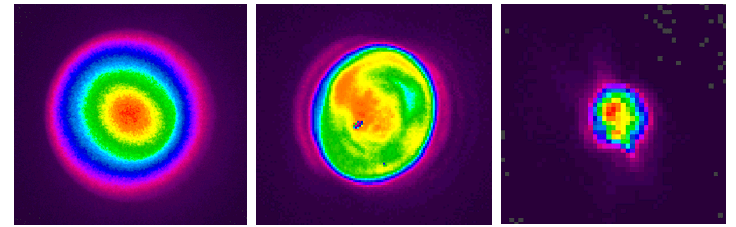

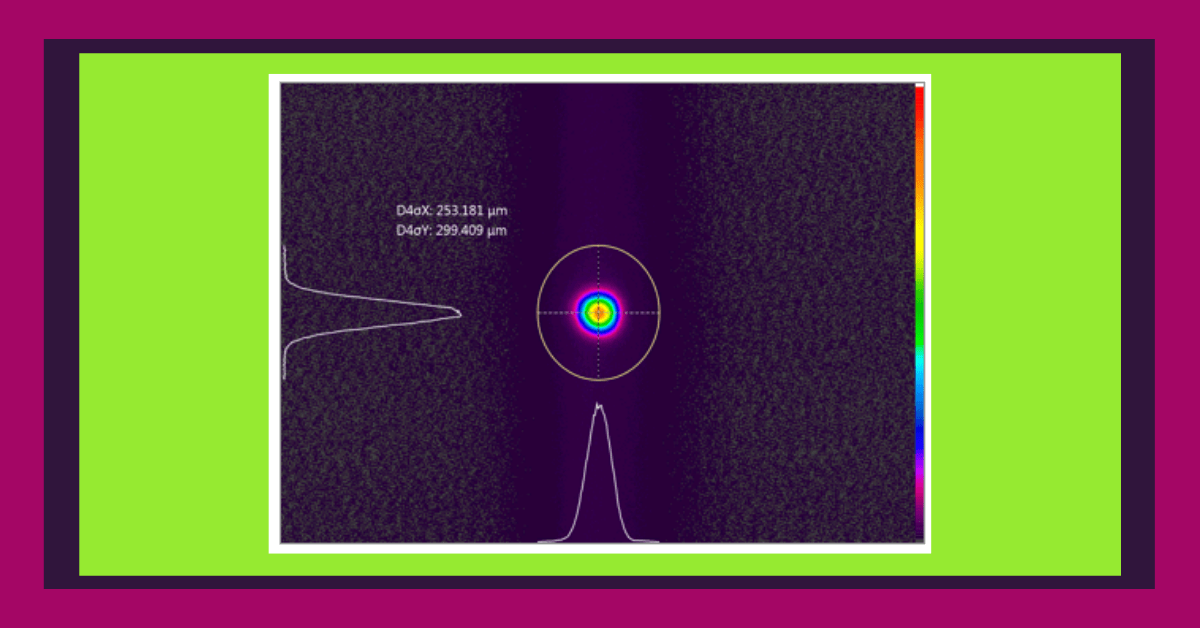

• ビームプロファイルはレーザーの集光スポットに関する極めて重要な計測です。この計測もまた直接加工プロセスに直接影響するため、理解することが重要です。ビームプロファイルは集光部位でのビームサイズ・形状に加えてビームからエネルギーが拡散する様子を示します。

レーザー集光を分析することで得られる他の計測があります。これは、レーザーが材料を加工する集光スポット周辺エリアにおけるM2、ビームパラメータ積、レイリー長などに関するものです。これらは通常、レーザー光源開発時やレーザーをシステムに組み込む際に測定・分析されます。

• 最後に、Focus Shift焦点シフトとして知られる現象の計測と理解が重要です。焦点シフトは熱的効果によりレーザーシステムの部品の形状が変形してしまう際に発生します。その結果、レーザーの集光スポットの位置(焦点)は移動し、通常はレーザーシステム側へ移動します。作業時にビームサイズが変わる際は、その変化が加工プロセスとの相互作用様式に影響を及ぼします。

レーザー加工における出力密度の役割

製造においてレーザーが加工に用いられるとき、最も重要な性能パラメーターは出力密度です。出力密度とは集光スポットに集められる平均レーザー出力のことで、W/cm2で表されます.

出力密度は、作業時のレーザーの平均出力およびレーザービームのサイズによって計測されます。

出力密度に影響を及ぼす要因はいくつかありますが、最も影響しやすいのはレーザーシステムの熱的効果です。熱的効果は焦点シフトを引き起こす可能性があります。焦点シフトが発生する際、作業時のビームサイズは増大し、(定常レーザー出力だと考えられている)出力密度全体の減少を引き起こします。出力密度が変化すれば、レーザーと加工材料との相互作用が設計されたものとは異なるものになります。例えば、出力密度が上昇しないと、積層造形処理で使用される粉末が予定よりも早く溶けてしまいます。逆に、作業現場での出力密度減少は使用される粉末の接合不良につながります .

レーザー測定技術の分析

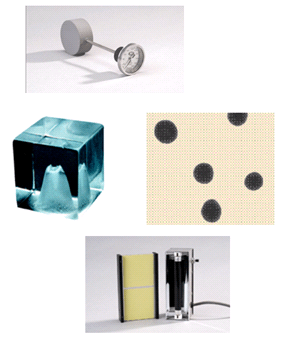

長年にわたり、数多くの技術がレーザー性能の測定に用いられてきました。以前は、レーザー出力の計測は通常、サーモパイル素子を熱し、レーザー出力と関連する温度を測定することで行われてきました。

レーザービームの形状を計測する方法はいくつかあります。アクリルのブロックを用いることでビーム形状やサイズを知ることができます。感熱紙により、変化前のビームサイズとプロファイル情報の一部も得ることができます。リンをコーティングしたプレートにUVライトを照射することで、リアルタイムのレーザーの挙動と元のビームサイズを知ることができます。簡単で安価な方法であることから、これらの技術は未だに使われていますが、これらの技術はレーザーにおいて実際起こっていること(私たちがレーザーの特性と呼ぶもの)を完全に、かつ客観的に解析するものではありません。

技術発展はレーザーの特性を測定・分析する技術を大いに向上させてきました。

- レーザー出力とパルスエネルギーの測定は、リアルタイムで長時間行うことができるため、材料加工時のレーザーの挙動がより現実に近い条件でデータを集めることができます.

- カメラをサンプリング用光学レンズと組み合わせて使用することで、レーザーのサイズと形状の画像を取得し、加工現場でのレーザー挙動をリアルタイムで示すことができます。

- 近年における光学コーティングの発展により、サンプリングレートを下げることで、カメラベースのビームプロファイリングシステムにおける高出力レーザーの測定が可能になっています。これにより、ビームプロファイリングシステムの熱的効果なしで数秒間、非常に高出力なレーザーの集光スポットで特性を観察することが可能になっています。

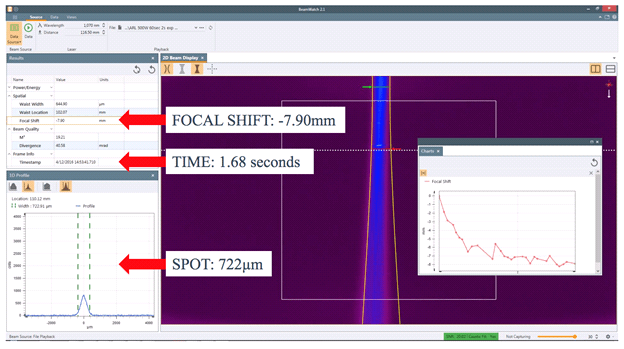

- レイリー散乱型ビームプロファイリングシステム(Ophir BeamWatchシステムなど)は、レーザーと相互作用を起こすことなく数キロワット以上のレーザー集光曲線を観察・解析します。これらのビームプロファイラーにより、レーザーの集光スポットサイズおよびリアルタイムの位置と同様に集光曲線測定値(レイリー長やM2、ビームパラメータ積や他の計測値など)も解析します。

各レーザー計測技術にはそれぞれ長所・短所があります。従来の技術は簡単で比較的安価です。これらの技術により、レーザー技師は通常、ビーム照射時点に一定時間レーザーがどう作動しているか という指標を得ることはできます。しかし、これらの技術には業界における適用基準がなく、大抵技師の経験則に依存します。そして通常、単純なデータ点しか得られないことから、レーザーが長期にわたりどのように動作しているのか(これが材料加工への応用に非常に有用なのですが)をすべて観察することができません。

現在の出力計測技術は大抵持ち運びするにはやや高価で大きすぎ、使用方法もやや複雑です。ですがシステムがもたらすデータと解析は、複数で経時的なデータ点であるために、レーザーによる材料加工に関して、より現実に近いものです。これにより、レーザー技師は比較的短期のものと長期のもの双方のトレンドを見ることができます。 インダストリー4.0の時代、人々は機械データを集め解析することの重要性とデータの収集と解析との関連性に気づくようになります。歴史的に見ると、これらの情報は既存の加工の更なる発展のために入手したパラメ .

ーターを管理するためか、機械のメンテナンス作業に使用されるかのどちらかでした。「スマートマシン(コンピューター制御の機械)」の出現に伴い、現在まさに行われているように、加工の改善のため、このデータはよりリアルタイムに近い条件で収集・解析されています。レーザーシステムの原位置計測と解析はこの技術の非常に重要な部分になる可能性があります。しかし、「加工中の」レーザー分析は、システム全体の一部のみ計測したものであるために、レーザーがどのように加工プロセスと相互作用しているのかを示す完全な指標ではありません。レーザー出力は正確に測定することができますが、従来の技術では焦点シフト(作業時のビームサイズ)を計測し、うまく制御することはできません。

その一方で、レーザーシステム全体の計測(よく「加工時」解析と呼ばれるもの)により、レーザーがどのように材料を加工するか、ということについてより正確な指標を得ることができます。これらの計測は製造作業の合間に行わねばならず、時間がかかる解析だと見なされがちです。その結果、選択肢とされないことも多くあります。ですが近年のレーザーパフォーマンスの計測および解析技術の発展により、比較的簡単に使用できる機器が開発され、レーザー加工に関連するレーザー挙動の解析をユーザーが簡単に行えるようになっています。

自動車でのケーススタディ

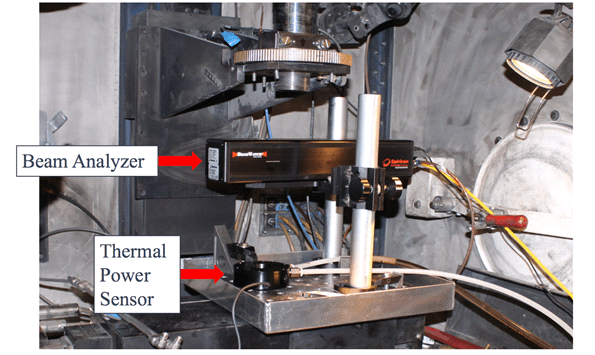

ケース1:積層造形システム内部でレーザーに実際に発生する問題を解決するため、レーザー性能分析システムが用いられています。最初のケースは、レーザーと粉末散布システムを組み合わせた積層造形システムの構成部品に関するものです。レーザーは160 mmレンズでレーザーを焦点に合わせた直接金属積層法に用いる500 Wファイバーレーザー光源です。Ophir Vegaメーターを搭載したOphir 1000W水冷サーモパイルセンサーが作業現場での出力計測に用いられました。250 Wと500 Wの時点ではレーザー出力は安定して計測されました。次に集光スポット位置の計測をOphir BeamWatchシステムで行いました。約10秒のレーザー照射時間内に行った焦点シフトの計測値は12.3 mmでした。これにより、加工時にビームサイズが増大する(出力密度の全体的な減少を引き起こす)結果となりました。材料は数秒間、適切に接合されていませんでした。システムのトラブルシューティングの際、光学レンズが手入れされておらず汚れていたことが原因でした。10分間光学レンズの掃除を10分間行ったところ、焦点シフトはなくなり、正常な加工挙動に戻りました。

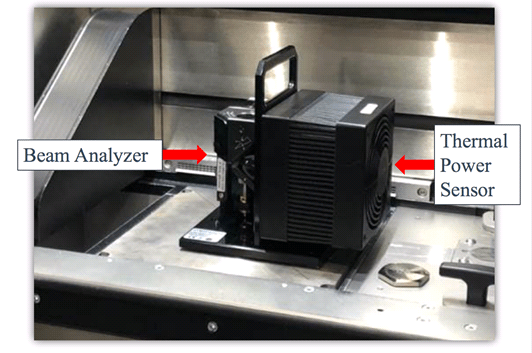

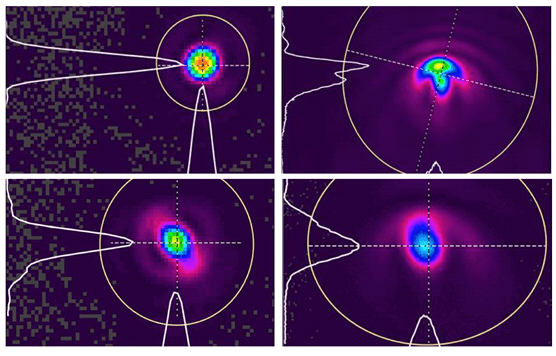

ケース2:あるOphir部門のセールスエンジニアが、ガルバのミラーでスキャンされ粉体床に照射されるレーザーシステムにおける問題の特定・修正のサポートに呼ばれました。このグループは、このシステムにおいて光学レンズを変えて異なる結果を得ていました。光学レンズの交換がどのように加工プロセスに影響を与えているのか、グループにはわかっていませんでした。カメラベースのビームプロファイリングシステム、Ophir BeamCheckは、ファン冷却型サーモパイルセンサーを用いてレーザー出力を測定し、同時に集光スポットの画像を取得しました。集光スポットの画像からいくつかの事実が明らかになりました。第一に、集光スポットは予想とは異なるサイズてあったこと。第二に、ビームについては、エネルギー拡散は不均一であったこと。最後に、ビーム光路の構成成分にビーム端が予想外の反射をしていたことです。これらの事実はすべて、システムの設計性能に対してプロセスが最適な状態でない原因となっていました。

積層造形レーザー性能維持のベストプラクティス

レーザーのユーザーにとって、所有するシステムがどのように機能するかを理解し

設計通りの性能で運用することは最も関心の対象となり、また必須でもある事柄です。定期的なメンテナンス作業(水やガスのフィルターの交換、光学レンズの清掃)に加え、メンテナンス作業がどれほどシステムとプロセスを変えるのかをより深く理解することは、顧客に最高品質の部品を提供し、投資を最大限に活かすために必要不可欠です。このためにできることはたくさんあります。

第一に、何よりも明らかなのは、所有するレーザーシステムがどのように機能するよう設計されているかを理解することです。 操作上のパラメーターと限界を知っておくことは適切かつ最適な運用に不可欠です。所有するレーザーシステムのプロバイダーとの関係を強化することも対応の迅速化につながるでしょう。アプリケーションエンジニアや専門家はレーザーシステムへの理解を深める上で非常に貴重な情報源です。最後に、所有するレーザーがその時点でどのように動作するか、そしてより長い期間にわたり動作パラメーターがどのようにシフトしていくのかを理解する上で、性能計測ソリューションを用いることが重要です。

これらのパラメーター傾向を理解しいつメンテナンス介入を行うのかを学ぶことがレーザーシステムの長期使用には必要不可欠です。

「計測できないものは、改良できない」19世紀の スコットランドとアイルランドの数学者で物理学、エンジニアであるウィリアム・トムソンは言いました。同じく20世紀の実業家で教育者、経営コンサルタントのピーター・ドラッカーは「計測できないものは、運営できない」と言いました。この2人は違う時代を生き、違う専門分野について話したにも関わらず、同じことを言っているのです。このことはレーザー加工にも当てはまります。

作業プロセスを評価することなしに作業プロセスを改良する道はない。計測とは何かを知りたければ、計測の結果が加工の改善にどれだけ有用かを考えればいい。

著者略歴

ジョン・マッコレーOphir 製品自動車部門会計主任。2009年から2016年の間、中東地域販売主任および全市場での製品担当を務める。1998年以降、レーザーマーキングシステムおよびレーザー彫刻システムの愛用者でありかつこれらを扱うアプリケーション技術者としての経歴を持つ。ジョンはインディアナ州中部の金属製造業の顧客と密に連携しています。ジョンへの連絡先: john.mccauley@mksinst.com。

システムでのトラブルシューティング.png)

システムでのトラブルシューティング-150x150.png)

ご意見をお待ちしています

あなたのEメールアドレスは公開されることはありません。*は必須項目です