レーザーベースのアディティブ マニュファクチャリングは、産業プロセスを変革し、さまざまな応用分野で新たな地平を切り開いています。 たとえば、航空宇宙産業や自動車産業では、軽量構造の原則に従って複雑な部品を効率的に製造できます。 医療技術では、プロテーゼと装具の範囲を拡大しました。 ツール作成では、新しい要件の実装にかかる時間を短縮します。

AM アプリケーションが一連の生産を可能にするレベルの成熟度に達してからかなり経っていますが、建設チャンバー内のレーザービームをチェックすることになると、プロセスの専門家はしばしば大きな課題に直面します。

幸いなことに、測定技術の分野における新たな開発により、レーザー溶融 (LPBF、または「レーザー粉末床溶融結合」) で使用される種類の高出力レーザービームを、建設チャンバー内で直接、迅速に測定できるようになりました。

結果を伴うレーザー保護

LPBFシステムは、細いレーザービームを使用した選択的な熱入力により、金属粉末の薄層を溶融します。たとえば、金属はプラスチックよりも融点が高いため、粉末層を溶かすには強力なレーザーが必要です。

このため、溶解プロセスは、安全要件に準拠する唯一の方法として、保護された建設チャンバー内で行う必要があります。 一見すると、これは簡単で論理的なように見えますが、プロセス パラメータを順守するという点で、別の課題があります。

LPBF システムは最先端のレーザー技術に基づいており、通常は高出力密度で動作するため、レーザー用の従来の測定技術はここでは限定的にしか使用できません。 そうしないと、正しくセットアップするのに時間がかかり過ぎます。 これは、測定結果の比較可能性を確保するために、すべてのプロセス段階で連続測定方法が予見される場合に特に当てはまります。

さまざまな測定方法

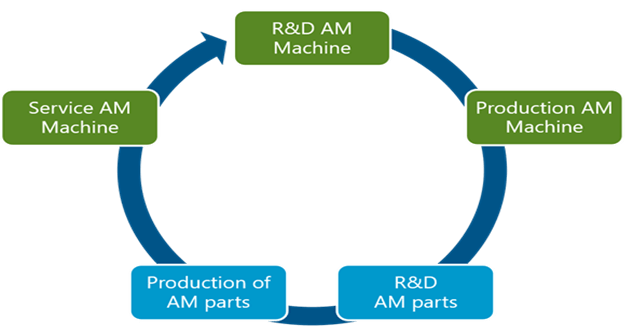

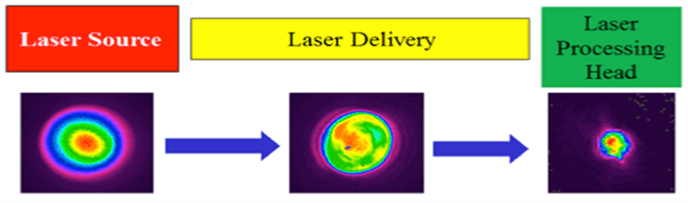

LPBF システムは多数のメーカーから入手できます。大規模なビルド ジョブの場合、複数のレーザー システムが 1 つのパーツのビルド チャンバー内で連携します。 他のツールとは対照的に、レーザー光源自体は摩耗しませんが、ビームが光源から造形面に移動するにつれて品質が低下することがよくあります (図 2 を参照)。

このような変化が見過ごされると、気付かないうちに製品の品質が低下します。 特に医療技術の重要なコンポーネントだけでなく、航空宇宙産業の安全関連部品でも、わずかな違いでもシステム全体の安定性が危険にさらされる可能性があります。

したがって、レーザービームの綿密な検査は、製造プロセスのあらゆる段階に不可欠です。 しかし、どのパラメータを測定する必要があり、この目的のためにどの測定方法が実用的でしょうか?

下記が、レーザー ビームを評価するために使用されるパラメーターです。

パワーとエネルギー

空間強度分布

フォーカス位置

ビーム品質

発散

そして: 経時的なこれらのパラメータの安定性

この文章を共有する

ご意見をお待ちしています

あなたのEメールアドレスは公開されることはありません。*は必須項目です