アダムは鉄鋼処理工場の技術者です。彼の仕事は鋼板の切断に用いるYAGレーザシステムが効率的かつ効果的に動作しているかを監視することです。ある日、1台のレーザ切断機が他の装置のように正しく動作していないことに気づきました。切断の際、必要以上に金属が剥ぎ取られ、切断品質も低下し作業時間も長くかかっていました。レーザ切断の経験からアダムは次の2つのうちのどちらかが原因であると考えました。

1. レーザが正しく集光されていないため十分なパワー密度が得られていない (つまり鉄鋼の溶融に時間がかかかり、熱拡散も広範囲に渡ることになるため品質も低下する)。

2. 十分な集光が行われているが、スポットの位置が正しくない。つまり、光学セットアップは正しく行われているが、鋼板が集光点の位置に正しく置かれていない。結果は同様で、レーザビームが広がりパワー密度が低下する(結果的にカーフ幅(切断幅)が広がる)。

原因が1なのか2なのか、それとも別に原因があるのかを知るにはレーザビームのプロファイルを測定するのが1番良いとアダムは考えました。しかしレーザは30kWです。友人に相談しても30 kWのビームプロファイル測定はほとんど不可能であるという意見であったのでアダムはあきらめかけていました。

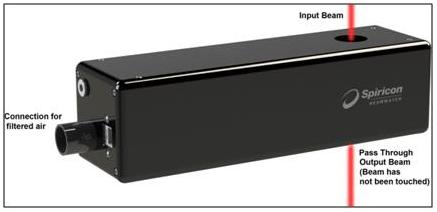

オフィールも、少し前までなら同じような悲しいアドバイスしかできなかったでしょう。しかし、2013年9月にオフィール社のOphir-Spricon部門では

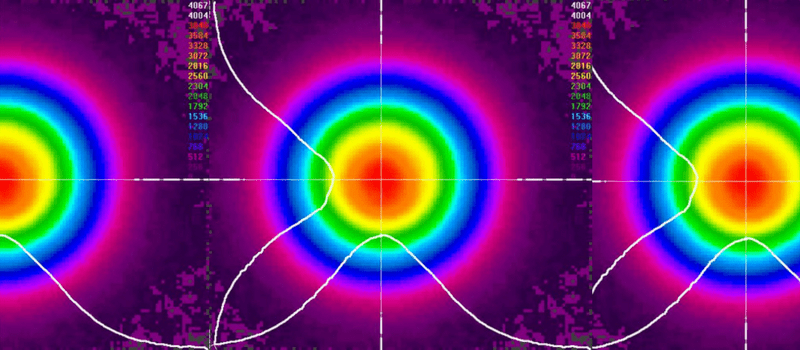

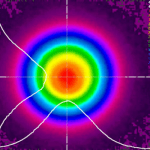

BeamWatchTM (ビームウォッチ)という革新的なレーザビームプロファイラの発売予定を発表しました。それは、どんな高出力レーザであっても、非接触で集光スポット径、焦点位置などの測定が可能なビームプロファイラです。

ビームウォッチでの測定は、ビームに直接触れることなくレイリー散乱を測定することで行われます。したがって、理論的には測定できるレーザ出力の上限はありません。

これでアダムはレーザの焦点位置(すなわち正しい鋼板の位置)とウエスト位置での集光スポット径を速やかに知ることができるわけです。さらに、光学セットアップを変更する必要もないので、アダムは装置内部点検ではなくレーザ切断そのものにより多くの時間を割くことができるようになります。

ビームウォッチの動画も参考にして下さい。

ご意見をお待ちしています

あなたのEメールアドレスは公開されることはありません。*は必須項目です