SLMのメーカーやユーザーに、レーザービームについて知っておくべきことを尋ねると、ビームプロファイルの断面という答えが返ってくることが多いでしょう。しかし、それが問題を解決する鍵ではない場合も少なくありません。

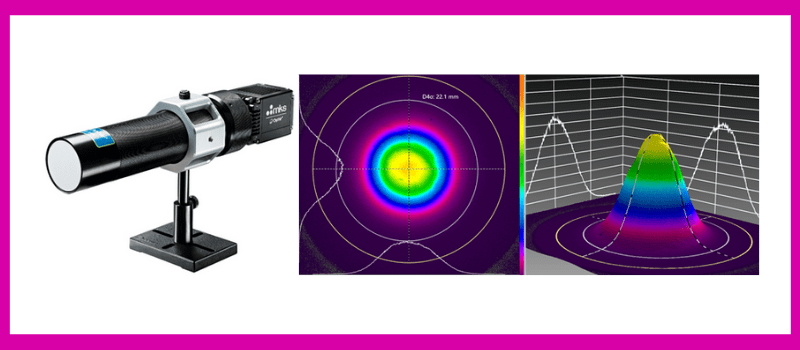

次のブログ投稿では、OphirのBeamWatch と BeamWatch AM レイリー散乱測定装置を使用した積層造形システムのトラブルシューティングの例を紹介します。

この方法と背景の詳細については、 先週のブログ投稿を参照してください。

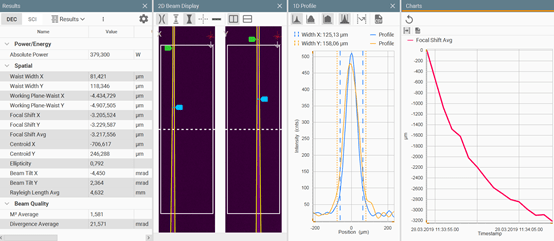

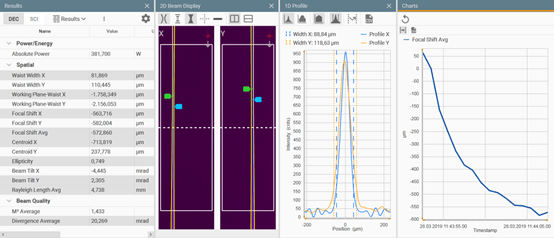

- 品質の問題が発生した後、BeamWatchによって検出されたプロセス開始から15秒以内に焦点シフトが3.2 mmになったことがこの測定で示されます。

部品が適切に冷却されていない、またはレンズや保護ウィンドウが損傷している可能性が疑われました。保護ウィンドウはきれいに見えましたが、それをクリーニングした後に、焦点シフトは0.6mmに戻る

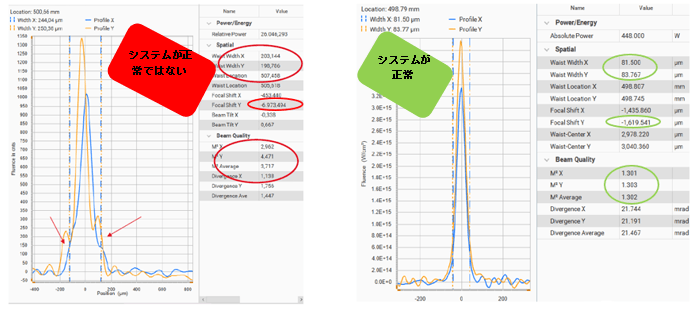

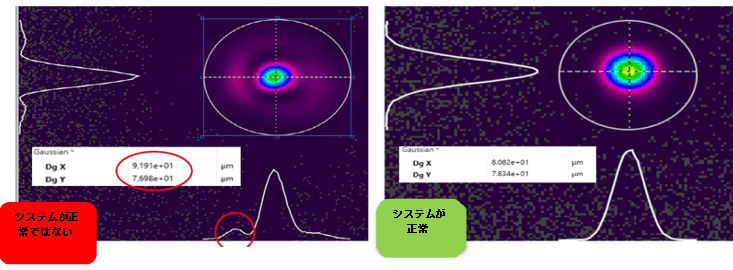

2. BeamWatch AMによって、高焦点シフトと非ガウス分布の違い、およびレーザービームプロファイルの非対称な変形が観察されました。

これにより、作業面の焦点が拡大し、出力密度が低下したため、多孔性が高い製品と強度の問題が発生しました。

オペレーターは、BeamWatch AMの測定のおかげで、ビームデリバリーが適切に調整されておらず、加工経路に沿ってコンポーネントに望ましくない照射が行われているため、レーザーパワーの一部が方向転換され、回折と熱の影響が生じることを分析できました。

このような場合、従来のビームプロファイリングの単一の断面では、BeamWatch AM によって行われるリアルタイムの苛性アルカリ測定と比較すると、適切なトラブルシューティングを行うための情報が不十分です。

レイリー散乱ベースの測定により、SLMシステムオペレーターは、プロセスを大幅に遅延させることなく、システムの誤動作を迅速かつ正確に識別および分離できます。

ご意見をお待ちしています

あなたのEメールアドレスは公開されることはありません。*は必須項目です