3Dプリンティング/選択的レーザー溶融(SLM)システム操作の製品品質と再現性を保証することは、 積層造形プロセスの重要な部分です。

同じシステムでの1つのレイヤーから別のレイヤーへの、または異なるレーザーへの品質と再現性は、レーザービームパラメーターに大きく依存します。

レーザーの誤動作と劣化の原因

積層造形システム の最も重要な要素であるレーザーは、次のような多くの誤動作や劣化プロセスに対して、最も脆弱です。

- 光路(レンズ)の不整合により、ビームパラメーター、特にビームの対称性と焦点サイズの全体的な変化を引き起こす可能性があります。

- 集中的な操作と不十分な冷却によるファイバーレーザーの過熱により、波長変動が発生し、焦点がずれることがあります。

- 多くのレーザーコンポーネントやレンズのいずれかがオーバーヒートすることにより、サーマルレンズは、フォーカルシフトとスポットサイズの変化を引き起こします。

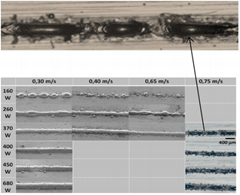

- 粉末による光学パスの汚れは レーザー強度と出力密度分布の変化を引き起こします。

- レーザーアクチュエーターのメカニカルな整合性エラーは、それによってレーザーのZの動きにエラーが発生し、焦点がずれます。

- ダイオードの充電またはフラッシュランプの強度の低減と、レーザー強度の連続的な低減。

これらはいずれも、システムのパフォーマンス、効率、および再現性の大幅な低下を引き起こす可能性があります。

さらには、特に積層造形、粉末ベッドレーザーシステムでは、製品設計でさまざまなパワーレベルを使用する必要があります。これらの異なる設定は、ビルド中のデバイスの構造的完全性の機能ですが、材料、粉末、および処理時間の過剰な使用を回避するための、設計上の効率にもなります。

典型的な1kW積層造形レーザーでは、ビルド中のパワーレベルは、短時間または長時間のどちらでも、400Wから1000Wの範囲です。したがって、これらの異なるパワーレベルでレーザービームを監視する必要があります。また、これらのビルドは何時間もかかる可能性もあるため、ビルド後にレーザーが仕様に合っていないことを見つけると、コストがかかる結果になります。これらのビームプロファイリング診断は、製品を製造する前に潜在的な問題をクライアントに警告し、コストのかかるミスを回避します。

レーザーパラメーターの監視

プロセスの品質を保証するためには、定期的および発生関連での両方のレーザーパラメーター、つまり「ビームプロファイリング」の監視が不可欠です。

ISO

11146 : レーザー品質測定の主な標準は、レーザー品質保証のための次のパラメーターを定義します。

焦点位置(z)

パワー/パワー密度(W /cm²)

ビームプロファイル(x、y)–楕円率/真円度

スポットサイズ/形状

一般的に、ビームプロファイリングには2つの方法があります –

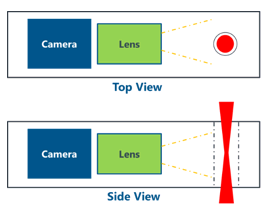

一般的に、ビームプロファイリングには2つの方法があります – カメラベース(多くの減衰を使用)またはスキャンピンホール測定です。

1. 多くの減衰を使用するか、ピンホール測定をスキャンすることによる、直接カメラベース。

これらのビームプロファイリング技術は、高出力レーザー産業環境で動作している間、次のような制限があります。

- 減衰に必要な複数の光学面によるビームの歪み

- 焦点のずれを正しく検出できない

- レーザー出力が制限されており、摩耗やレーザーによる損傷を受けやすい

- 苛性測定には時間がかかる z 変換が必要

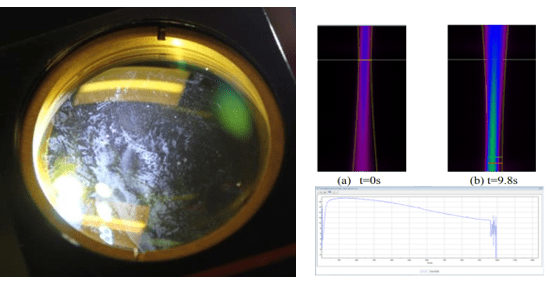

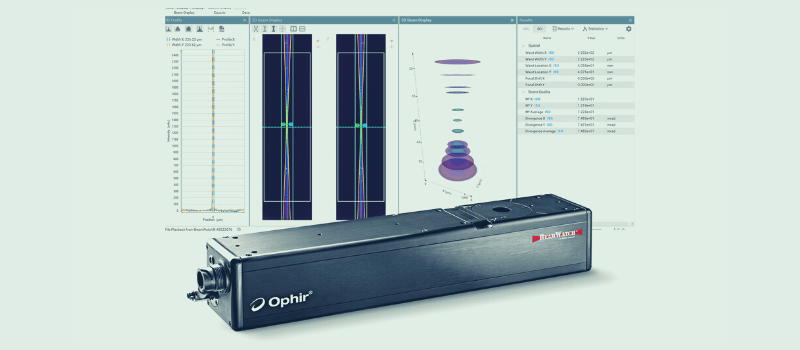

2. 3Dプリンティングと積層造形に使用されるOphirのBeamWatchおよび BeamWatch AM で実行される非接触レイリー散乱測定。集束レーザーと空気の相互作用により、散乱された光を測定することによって、ビームとの相互作用なしに測定を実行します。

これにより、1つのフレームでCaustic(苛性)全体を測定できるようになり、パワー制限なしでリアルタイムのM2、焦点シフトおよびサイズ測定が可能になります。

すべてのレーザーパラメーターはライブで監視され、予防的にレーザーパラメーターを調整し、それらの進化を補正、予防保守としてフォーカスシフトの傾向を示します。

概要:

SLMシステムの品質を向上させ、効率を高め、マシンとリソースの使用率を最大化するには、適切なレーザーパラメーターを維持することが不可欠です。

- レーザービームの非接触測定により、時間の経過とともに変化するパラメーターや変化するパワーレベルなど、以前は測定できなかったパラメーターを含め、より短時間でより多くのデータを取得できます。

- ユーザーによる故障の可能性が低く、耐摩耗性が高い ため、 データの信頼性と整合性が向上します。

- 迅速なセットアップと測定 により、 より頻繁なレーザーパラメーターチェック が可能になり、システムメーカーとユーザーの 生産性が向上 します。

来週のブログ投稿では – 興味深いSLMシステムのトラブルシューティングの例をいくつか紹介します!ぜひチェックしてください!

ご意見をお待ちしています

あなたのEメールアドレスは公開されることはありません。*は必須項目です