電気自動車は私たちの周りに溢れています。

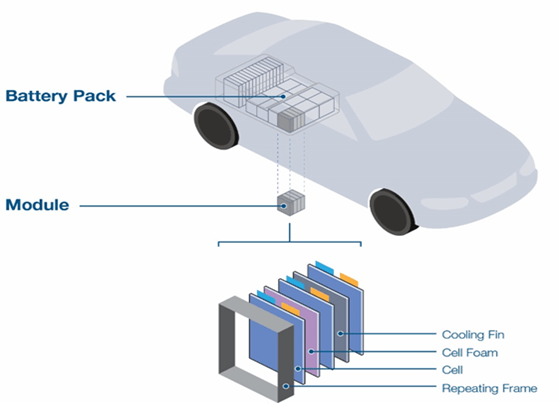

電気自動車の動力源はリチウムイオン電池パックです。 バッテリーパックの最も重要なパラメータの 1 つは、重量あたりの充電容量 (kWh/kg) です。 これは、バッテリーメーカーや自動車メーカーが、できるだけ多くの「バッテリーセル」(電荷を蓄える基本的なリチウムイオンユニット)を搭載し、それ以外のものをすべて排除したいことを意味します。 例えば「モジュール」内の複数のセルをまとめて収容する金属部品、パック内の複数のモジュール、またはバッテリーパック全体(つまり、C2Vまたは「セルから車両」へ)を収納する金属部品などです。

それがレーザーとどのように関係するのでしょうか?

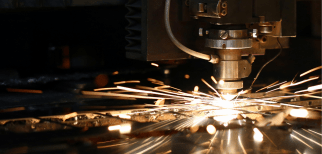

モジュラーアプローチ(セル、モジュール、バッテリーパック)から脱却するということは、EV車のバッテリーの整備や修理がほぼ不可能になることを意味し、そのためバッテリーの信頼性、安全性、構造上の完全性が非常に高くなければなりません。 そこでレーザー加工が重要な役割を果たします。

バッテリーパックの製造において、レーザーを使用して信頼性とスループットを向上させることができるいくつかのプロセスがあります。

セルレベルでの切断、洗浄、溶接

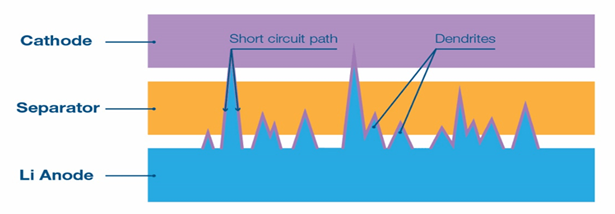

バッテリーセルは、3つの薄い箔で構成されています。アノード箔(通常はアルミニウム)、セパレーター箔(ポリプロピレンまたはポリエチレン)、およびカソード箔(通常は銅)です。アノードおよびカソード箔は、活性物質、導電剤、およびバインダーの混合物でコーティングされています。これらの箔を一緒に巻いてセルを作り、アノードとカソードにはそれぞれ正極および負極の金属タブが取り付けられ、液体電解質がセルに注入されます。

最近のリチウムイオンバッテリー工場は、ロール・ツー・ロールプロセスで作業を行います。すなわち、長い箔のロールをコーティング、乾燥、切断する工程を経て、個別のセルにパックします。

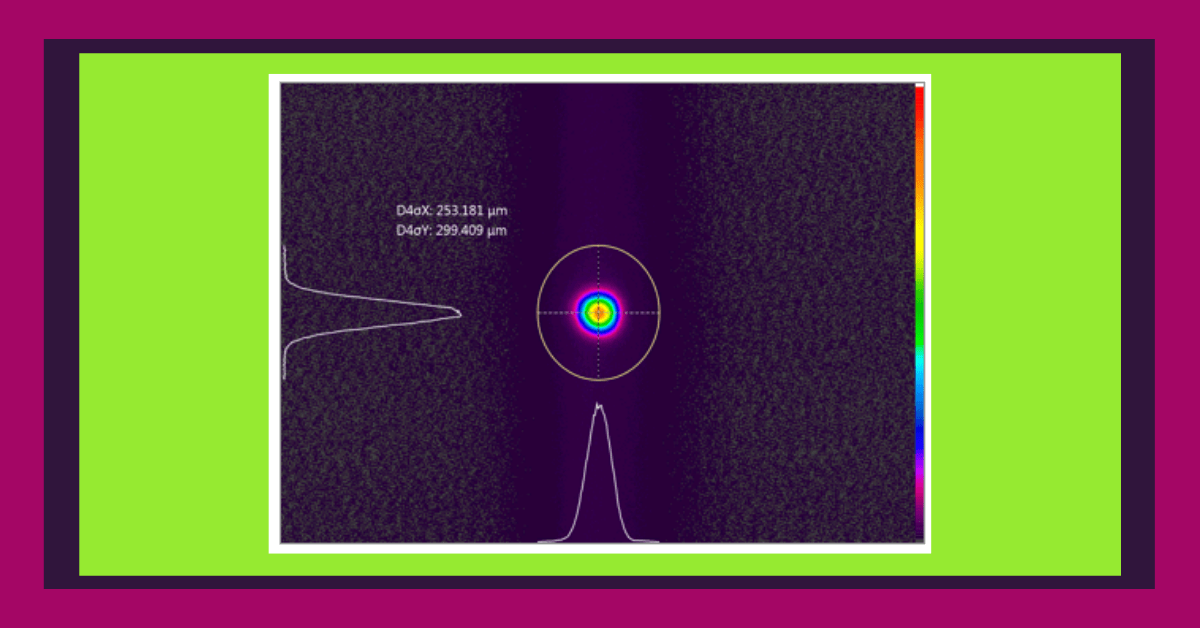

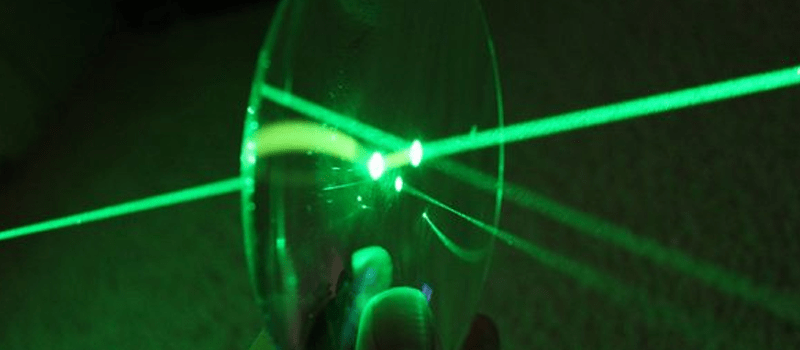

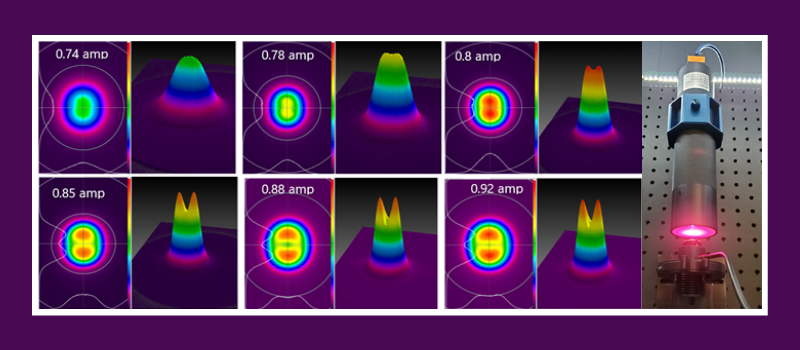

バッテリーフレームは、セル、モジュール、冷却ライン、パワーハーネスを保持します。C2Vコンセプトでは、これが車両のシャーシの一部となることがあります。 レーザー溶接により、強力で信頼性の高い接合を実現できます。 従来は、波長1ミクロンのキロワットクラスのファイバーレーザーが使用されてきました。 この波長はアルミニウムや鋼には効率的に吸収されますが、電源接続に使用される銅には吸収されません。 最近では、銅溶接のスループットを向上させるために、グリーン (515 ~ 535nm、周波数2倍のファイバーレーザー) およびブルー (450nm の直接ダイオードレーザー) の高出力レーザーが登場しています。 異なる金属を適切に溶接することは常に困難です。 この問題を解決するための新しいアプローチは、サイズとパワーが異なる 2 つのスポットを使用するなど、レーザースポットの形状を制御することです。

現在研究中のアプリケーション

バッテリー製造における現在のレーザー応用に加えて、現在研究中のいくつかの応用例もあります。いくつか考えてみましょう:

タブレスリチウムイオンバッテリー(2020年にテスラによって特許取得)。タブを取り除くことで、より大きなバッテリーを使用し、電子の経路長を短縮します。これにより、より大きなエネルギー容量、より高い出力、および長い走行距離が実現します。

全固体電池。 液体電解質を固体電解質(通常はセラミック)に置き換えます。 固体はセパレーターとしても機能し(バッテリー構造からセパレータ箔を取り除く)、 漏れや温度変化による膨張がなくなるため、より安全な構造と考えられます。 これにより、より高いエネルギー容量が実現する可能性があります。

高出力超高速レーザーを使用して電極材料のナノ構造化とテクスチャリングを行います。 電気化学的性能の向上、サイクル中の機械的張力の軽減、寿命の向上により、さまざまな電極構造 (3D、穴、グリッド、ラインなど) が可能になります。

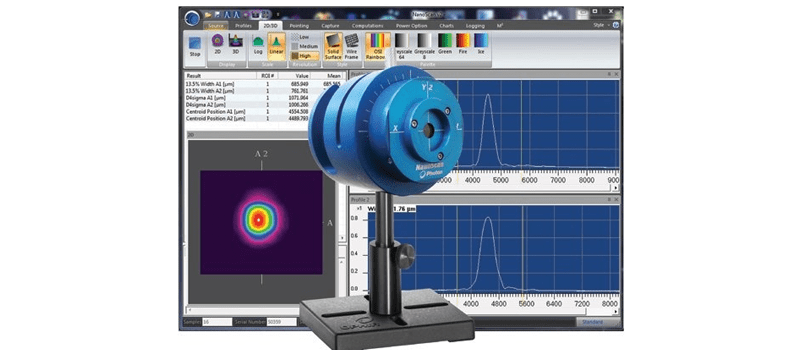

結論として、レーザー応用は他の方法に比べて優れた信頼性とスループットを提供し、新しい技術を可能にします。レーザープロセスの成功には、レーザー出力やビームプロファイルなどのレーザービームパラメーターの正確な制御が必要です。オフィール・フォトニクスは、レーザービームパラメーーを測定し、優れた性能を確保するための機器とシステムを提供しています。詳細はこちらをご覧ください:https://www.ophiropt.com/ja/s/automotive

システムでのトラブルシューティング.png)

システムでのトラブルシューティング-150x150.png)

ご意見をお待ちしています

あなたのEメールアドレスは公開されることはありません。*は必須項目です